欢迎来到河南瑞科机械设备有限公司官方网站!

English |

English |

欢迎来到河南瑞科机械设备有限公司官方网站!

English |

English |

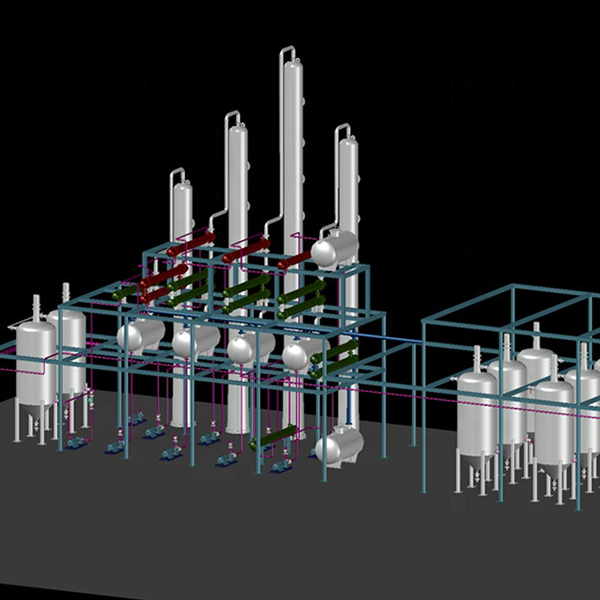

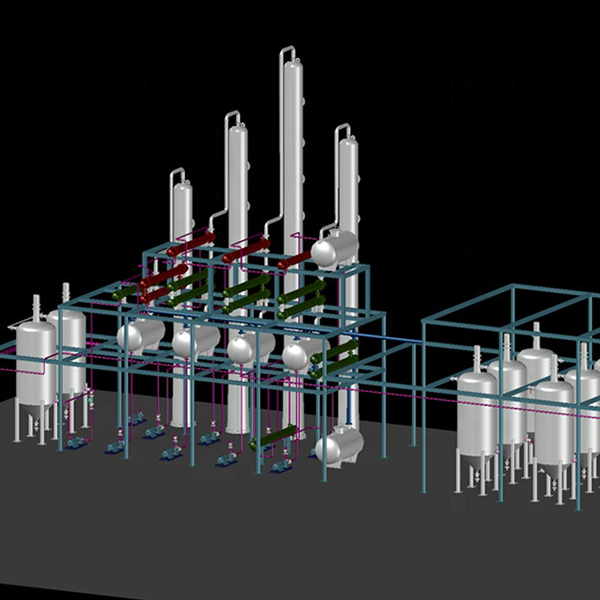

原油蒸馏炼油设备100吨

专业精馏设备本项目将采用新的改进后常减压工艺。本方案在原有经典的常减压流程的基础上,针对适用于原油分离汽油、柴油、重柴油、以及基础油气象裂解制取柴油的产品要求。用油制取柴油工艺,经过工艺模拟计算以及换热器、塔内件等设备的选型、水力学核算、并此基础上进行换热器、塔体、塔内件等设备的制造。

设计要求:

经过本工艺生产裂解柴油,要求产品出油率达到80%以上(客户原料水杂《 1%) ,且分馏后柴油的馏程达到国标馏程。

工艺流程 :

流程简述:

原油经过前期处理,除去杂质与一部分水,泵入脱水釜内,升温,加热。经过加热后脱出水分及少量轻组分。釜内物料泵体输送到加热器内,继续升温。随着温度升高,油气进入初馏塔内,进行汽油组分分离。塔顶为汽油组分,经过冷凝,回收。塔底组分继续加热后,进入常压塔,塔顶为轻柴油,测线为柴油组分,分别经行冷却后,送入储存罐。常压塔底物料经过再次加热后,进入减压塔,减压塔顶部为轻质组分基础油,塔中测线部分为基础油。可进行调和后储存。渣油进入渣油罐体。

2.2工艺设计优势

准确的工艺模拟计算,为整个工艺的分离效率和优化设计提供了良好的保证;

换热网络的优化,系统能耗较低;将产品的热量大化的回收利用,正常开工以后,原料加热所需热量均由产品换热提供。精馏设备丰富的热力学数据和多年实验室的实验数据积累,如汽液平衡数据、材质的腐蚀机理;

塔内件的使用,为分离效率提供了保证;如分离塔,根据物料的粘稠度的因素,在进料口下方采用通量大,抗堵能力强的填料。上方采用分离效率高的填料,保证产品的气味,颜色,以及其他理性指标要求。

各塔压力和温度的控制,保证了产品的质量和回收率;

多个分离工程经验的设计和开车经验(提供开车指导并进行培训等服务);