欢迎来到河南瑞科机械设备有限公司官方网站!

English |

English |

欢迎来到河南瑞科机械设备有限公司官方网站!

English |

English |

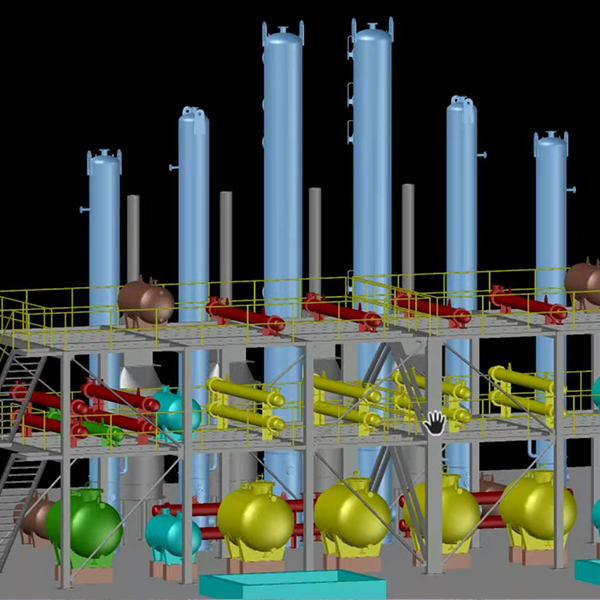

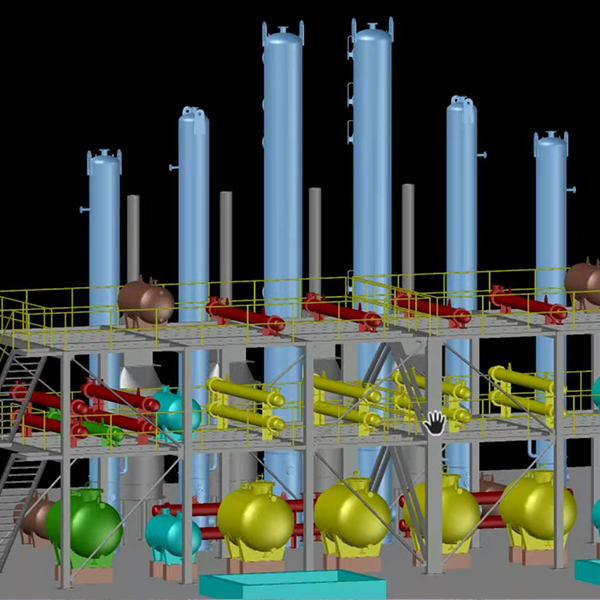

工艺流程:

废机油精馏设备厂家流程简述:

废润滑油经过前期过滤,沉淀、絮凝脱掉一部分杂质与水分。进入换热装置,升温脱掉杂质,先进入常压塔内,控制进出口温度,进入汽柴油分馏塔内(真空条件下),分离废机油中的汽柴油组分。分离后的物料经过再加热,,进入薄膜蒸发器(高真空条件下),顶部气象进分馏塔,分馏塔分段采出塔顶轻质油,SN150与SN250.蒸发器底部重组分,送入冷却储存系统或送入裂解系统。经过分离后的基础油送入溶剂精制流程,得到纯净的各种基础油(主要为150SN,250SN)。分馏后的基础油送入基础油调和和再精制车间。

工艺设计优势

准确的工艺模拟计算,为整个工艺的分离效率和优化设计提供了良好的保证;

换热网络的优化,系统能耗较低;将产品的热量大化的回收利用,正常开工以后,原料加热所需热量均由产品换热提供。

催化剂的使用,使得产品有了更好的保证。不凝气回收进入熔岩炉用作加热源。渣油也可以用作热源,也可以用作沥青调和料。

丰富的热力学数据和多年实验室的实验数据积累,如汽液平衡数据、材质的腐蚀机理;多个分离工程经验的设计和开车经验(提供开车指导并进行培训等服务);

设备优势:

1,塔顶内置换热

采用两端式换热,在出料口上方与下方均有一段换热器。

1,对于出料口上方的进料,能够比较容易的控制顶部物料的温度,回流大小,能够较容易的控制回流的温度,废机油精馏设备设备不造成回流液过冷的情况。

2,对于出料口下方的进料,能够更加有效的利用热量,将热量传送至其他需要热量的设备中。

2,填料

填料材质与塔内其他结构全部采用304材质,整个塔内填料根据所采用填料规格的特性来分段。塔体进料口上方与下方根据物料分离的要求,采用不同规格的填料,保证物料的流通性,分离效率,分离纯度。

在顶部换热器上面,同样设置一段填料,一方面可以保证蒸馏出的生物柴油的气味,另一方面可以保证真空度。

3,加热器

物料加热器除开工加热器使用导热油加热外,其余均采用产品热量加热的方式,将产品热量有效的回收利用。只在这一项将会为生产过程中,节省大部分能耗,为公司创收大部分利润。

4,设备制作

设备制作前:

设备在制作之前,根据工艺设计的要求以及设备尺寸,规格等,将会对设备的操作压力,大额定压力,操作温度,大额定温度,所用设备材质,以及材质产地等进行统一的选择,计算,设定。

设备制作中:

设备在制作过程中的焊接,滚圆,等均采用自动化的机器,保证焊接的质量,达到要求。对加工的每一件设备将会有试压,24小时保压,探伤等程序。以保证出厂的产品质量。

设备制作后:

设备制作后,对于特殊的设备表面,进行表面处理。保证设备的防腐性以及其他特性。在设备运输中,我公司将会对设备进行加固稳定处理,保证在运输过程中不会损伤设备。

我公司将会对我公司所生产的设备终身维修与维护,在生产过程中遇见的技术性问题,我公司将会派专人去处理。我公司将会对客户做免费的技术支持。